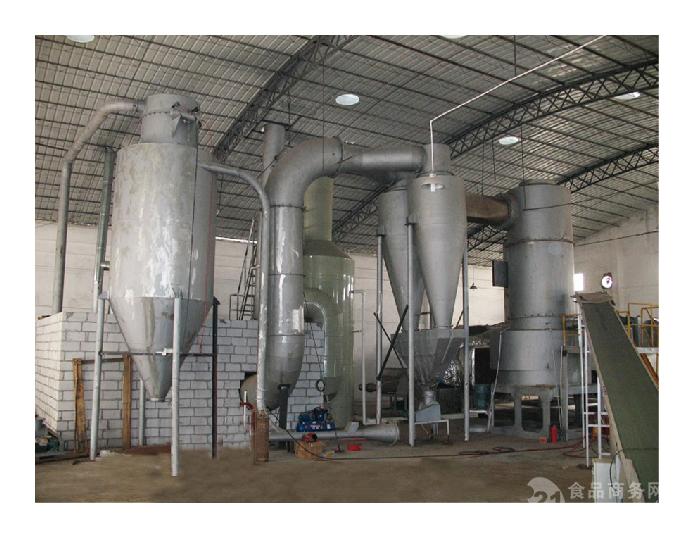

项目流程简介:

流程一:客户提供原料(钡),钡经过压滤机(或卧式离心机)进行压滤,使物料达到含水分为25%-35%之间(本设计取中间水分值,作为参数设计)。

流程二:缓存料仓中钡,经过双轴螺旋绞龙加料器(由于钡具有一定程度上粘性且含水分较大。采用双轴,能增大进料截面积,防止钡在缓存料仓与进料绞龙之间形成架桥现象)进入钡烘干机主机内进行干燥。

流程三:钡专用烘干机,钡通过旋风分料器(出料口与关风机连接)与布袋除尘器(通过长轴螺旋绞龙收料器,将除尘器内部物料收集到一个出料口,出料口与关风机进行连接),经关风机出料。成品钡由气力输送机,输送到客户料仓。

我公司专业钡烘干机技术优势:

(1)钡进料难,螺旋加料器与缓存料仓中,容易形成架桥显现。(解决方案见详细图解)

(2)由于产量大、水分高、且具有一定的粘度。1、容易造成刀架结构断裂。2、钡来不及被粉碎,快速沉底,造成主机进风环隙堵死,主机卡死,整条生产线都得停机,进行主机清理维修(解决方案见详细图解)

(3)由于普通闪蒸烘干机烘干时间短,难以达到钡终水分。公司采用旋流设备,增加物料烘干时间。(解决方案见详细图解)

间燃式热风炉与直燃式热风炉优缺点说明:

为何采用间燃式热风炉技术要求:(优点)

1. 物料需要洁净空气进行烘干,防止天然气燃烧后的一氧化碳、二氧化硫等废气污染物料(如:医药级、食品级的物料)。

2. 由于间燃式热风炉是采用热传导对热风进行加热。因此,燃烧器被很好的保护,不会因为风道被堵塞或关闭后产生回火现象,烧坏燃烧器。从而可改变鼓风机位置,可不采用高温风机,降低风机成本。

3. 间燃式热风炉采用夹套传热,洁净热风与燃烧后的废气有各自风道,不重合。因此作为热源燃料广泛(天然气、煤、生物质、柴油、树枝等)。

间燃式热风炉缺点:

1.由于间燃式热风炉采用传导传热,设备含有多层夹套,造价成本高,一般为直燃式热风炉的2.5倍。

2.由于间燃式热风炉采用传导传热,设备含有多层夹套,传热系数低。由于钢板具有一定的热量温度承受为1167度,因此置换出的热风范围为(100-240度)。

3.由于间燃式热风炉尾气无法利用,造成能耗大,能耗利用率一般为75%。

4.由于采用传导传热,温度可控精度低,调整温度耗时长。

为何采用直燃式热风炉技术要求:(优点)

1. 结构简单,设备成本低,但鼓风机需在热风炉前端,风机需采用高温风机。

2. 天然气尾气对物料在烘干过程中没有影响,因此热量被利用(在化工行业被广泛利用)。

3. 由于空气与热风直接接触,热风温度高(高可达700度)。温度越高,热利用率越高,总能耗越低。

4. 由于火焰直接加热空气,空气温度可控性精度高(可精确在2度范围内)。

(终选择由物料要求、环保要求、客户而定)

一、常规快速旋转闪蒸干燥机功能说明:

(一)、概述:

旋转闪蒸干燥机适用于医药、食品、化工等行业进行以下物料的干燥:

1. 压滤机产出滤饼状物料:经压滤机产出滤饼状物料一般含水分在18%-35%,由于物料本身特性为粉末、颗粒、晶体等性状,因此,在旋转闪蒸干燥机刀架及热风的作用下,能充分还原物料的性状,终产品输出的物理形态为粉末、颗粒、晶体等,如果增加主机转速,也能均匀控制物料目数。

2. 离心机产出物料:经离心机产出物料具有水分低,物理性状松散,在旋转闪蒸刀架的作用下,能使物料快速被打散,具有产量大,效率高等特点,通过旋流延长物料干燥时间,物料终水分能保持在0.02%以下(以具体物料为准)。

3. 膏状、糊状等物料:由于膏状、糊状等物料具有水分大,粘度大等特点,在其它设备实际操作中,容易出现粘壁,物料烘干效率低下等特征。而旋转闪蒸干燥机通过天然气热风炉加热,使进风温度达到300度以上,在刀架的强制性破碎下,是物料瞬间干燥,从而避免以上问题。

4. 各种物料渣:由于物料渣成分复杂,且物料状态为片状,颗粒、粉状等,产品终为粉末,因此,物料渣在旋转闪蒸干燥过程中,能一步到位。

(二)、主要特点:

1.多种加料装置供选择,加料连续稳定,过程中不会产生架桥现象。

2.干燥机底部设置特殊的冷却装置,避免了物料在底部高温区产生变质现象。

3.特殊的气压密封装置和轴冷却装置,有效延长传动部分的使用寿命。

4.特殊的分风装置,降低了设备阻力,并有效的提供了干燥器的处理风量。

5.干燥室装有分级环及旋流片,物料细度及终水分可调。(200-300用强制性破碎闪蒸)

6.干燥室内周向气数高,物料停留时间短,有效防止物料粘壁及热敏性物料变质现象,达到高效生产。

(三)、设备结构:

(此图只作为流程图参考,设备具体配置见以下清单)

(此图只作为流程图参考,设备具体配置见以下清单)

经天然气热风炉加热后的洁净空气被鼓入进风口,以适宜的速度旋入干燥室底部的环隙,然后按切线方向进入干燥室,并呈螺旋状上升:同时,物料则由可无级调速的加料器双轴绞龙进料定量加入塔内。在干燥塔内,物料与热空气进行充分、高效的质热变换,被干燥的粉状物料随同热风一起输送至分离器,其中成品收集包装,而尾气则进一步经除尘装置处理后排空。

在干燥塔底部装有蜗壳式空气分配器和搅拌器,搅拌器的转速通过调节外部电机(装有变频器)的转速进行无级调速。搅拌器有两个作用:它可以带动从分配室进入干燥室的热空气产生高速旋转的气流,进而形成稳定的流化床层,避免了由于局部粘堵而产生的喷动窜涌等不稳定流态化;其次,由于搅拌器上的多组刀片高速旋转,对大块物料不断粉碎,使外干内湿的颗粒不断包裹、剥离、搓碎,表面不断更新,增大了换热面积,从而强化了质、热交换,提高了干燥速率。另外,搅拌器上的刀片与干燥塔器壁间隙极小,及时清理掉粘结在壁上的物料,以防止物料长期停留而变性。为确保物料不变性分解,塔壁内设有冷却夹套,对于热敏性物科可百分之百保证质量。蜗壳式的空气分布器,使切向进入的热空气均匀的通过底部环隙呈螺旋形上升,合理的环隙风速保证了物料良好的流化干燥。

在干燥塔中部,无级调速的定量加料器不断把物料加入。同时,物料被底部的搅拌器粉碎后又被高速旋转的热风吹起,在干燥室形成了一种相对稳定的流化层。物料与热空气之间进行着迅速而充分的热量和水份交换,大部分的水份蒸发在这一过程中完成。含水率高,比表面小的物料粒子由于其重力大于浮力,在干燥室中沉降,在下沉过程中不断干燥,运动到底部时经刀片的破碎和高速气流的冲击,得到进一步粉碎和干燥,此时其重力小于浮力,粒子开始上升运动。

在干燥室上部,设有环状的挡板,即分级器。物料随旋转气流夹带上升,由于受离心力作用,大块的,未达到水份要求的(即比重较大)物料受离心力作用,其旋转半径增大,当其旋转半径大于分级器的半径时,被挡在干燥室内进一步干燥粉碎,直至满足要求方才溢出。较细的粉碎体在干燥室中部干燥后随气流夹带上升,由于其粒径较小且达到水份要求(即比重较小),离心力相对较小,其旋转半径小于分级器半径,然后就随气流排出,送至收集装置。

簡繁切換

簡繁切換