FBCZ系列抽出式短轴通风机

新型 高效 节能 低噪 安全

一、全新的选型理念

二、全新的叶型气动设计

三、新型的气动布局

四、科学的传动驱动结构

五、先进可靠叶片调节方式

六、主要结构及辅助系统

七、加工工艺

八、结构特点对比

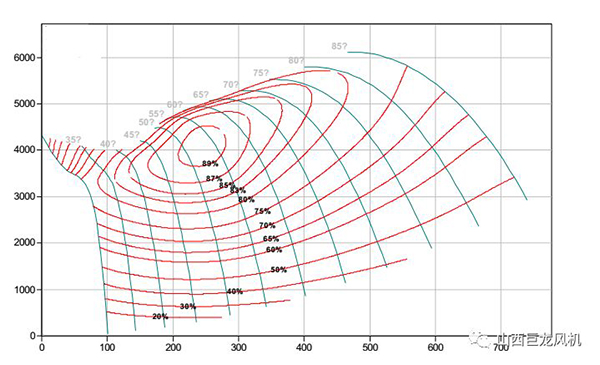

一、全新的选型理念

量体裁衣 ● 量身定制

曲线图

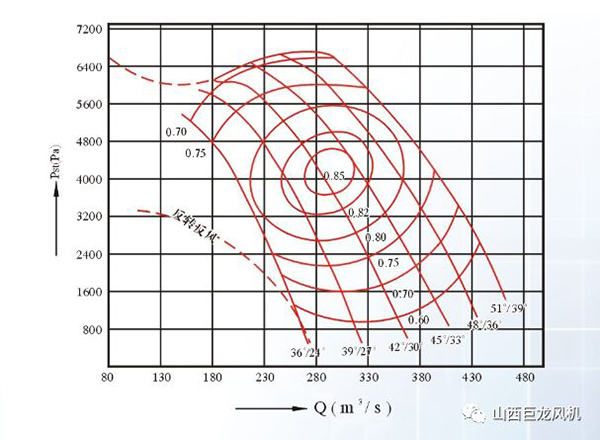

二、全新的叶型气动设计

叶型为国际的三元流设计

高效运行范围宽广

特别适用于矿井通风容易时期与困难时期的大跨度需求

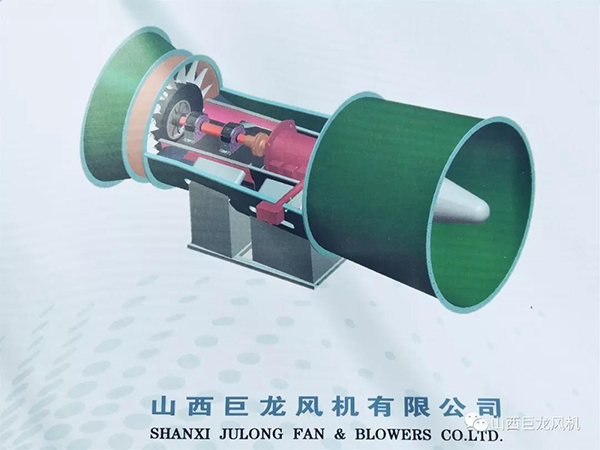

三、新型的气动布局

紧凑的结构形式

更便于内部流道的优化和导叶的布置

在相同的轴向尺寸情况下更有利于风机静压效率的提

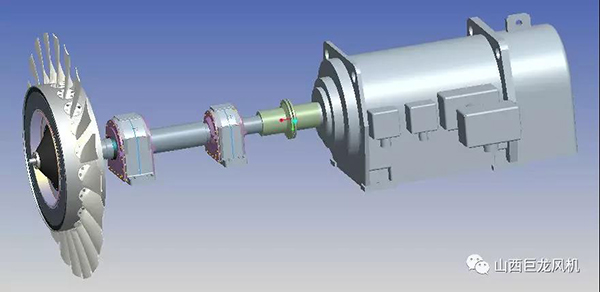

四、更科学的传动驱动结构

1

电机和叶轮通过轴承座联接驱动,因采用单独的传动组,可根据叶轮的自 重、转速、高速运转做功产生的轴向力等实际受力情况核算,选择合理的轴承配置。

2

由轴承座配套轴承独立承担风机转子的所有载荷,提高了安全的使用周期,避免了安全隐患。

3

传动组轴承采用稀油强制润滑,温控调节,不受气候等因素影响,可以确保轴承常年处于正常润滑状态,加强了对轴承的保护,使轴承寿命延长了200%,一般10年内无需更换轴承。稀油站配套单独的自动化控制单元,各种异常情况都有相应的保护措施和连锁报警功能,具备就地显示和远传中控室的功能。

4

轴承部位安装有温度传感器、振动传感器,一用一备并预留远传接口,既可对轴承进行不间断监控,也可配合在线监测装置完成防喘振功能。

五、先进可靠的叶片调节方式

1

叶片安装于精密加工的轮毂上,采用叶片一次无级联调结构,可根据参数要求实现任意角度调整和锁死,同时可保证每片叶片调整角度的一致性,通过专用工具可实现一小时完成叶片角度的调整工作,简捷方便、精度高。

2

轮毂采用16Mn材质,主要部件采用锻件,焊接完成后,进行整体退火后,经龙门式五坐标加工中心一次加工完成,一方面提高了轮毂的整体质量,二是确保了轮毂精度长期稳定,三是保证了叶片角度调整机构的正常运行。

六、主要结构及辅助系统

1

四大部件

集流器、主机(小筒体、叶轮、传动组、电机隔流腔)、扩散器、消音塔

2

四大系统

强制润滑系统:稀油站(加热、冷却、双油泵、进回油视窗)

驱动及制动系统:防爆电机、膜片联轴器、制动器(电动、手动)

监测控制系统:风机及电机轴承测温测振、油站油压油温监测控制连锁远传

电机强制冷却系统:单独设立电机强制冷却风机一用一备

七、加工工艺

1

叶片材质可选用锻铝合金、锻钢、钢板复合钢结构,叶片(模具)经五坐标加工中心一次精密加工完成,可确保加工后的精度达到设计尺寸的99.8%,大程度的吻合气动设计。

2

机壳焊接完成后整体退火,经过大型龙门刨床、大型立车等设备加工而成,确保了机壳的加工精度达到设计要求;使叶片与机壳的间隙符合设计要求,有利于风机风量、风压及效率的提高。

3

风机的主轴采用45钢锻造,退火、调制处理,并经过严格的超声波探伤检查后精加工。

八、矿用短轴主扇风机优势

1

矿用短轴主扇风机有效解决了対旋主扇风机大中型号叶轮超重造成电机轴承寿命缩短而引起的风机运行安全隐患的问题,确保了主扇风机长期运行安全。采用电机内置的架构,从而不用设置长轴,结构紧凑、土建造价低,并且避免了因基础沉降而造成的运行安全隐患。

2

矿用短轴主扇风机的叶轮安装在传动组的主传动轴上,配套轴承按叶轮运转所产生的径向和轴向载荷进行合理配置,满足风机长期安全运行需求;电机主轴及轴承只承担因扭矩驱动和自身转子重量产生的载荷,而不再额外承载其他负载(电机设计规范,明确电机轴不得承受径向和轴向载荷),为保证电机在设计寿命范围内安全运行提供了条件。

3

风机轴承采用稀油润滑站强制润滑,循环的稀油在保证轴承有效润滑的同时带走了轴承因高速重载运转而产生的热量和杂质,稀油站设计有加热和冷却功能,使润滑油在不同环境条件下始终保持在30—40℃之间,使轴承处在优的运转状态;油站配套双油泵可根据油压异常进行有效的自动切换以保证供油安全;在轴承箱设计有储油池同时主轴上设计有甩油环,在出现故障及停电后,由甩油环扰动油池存油继续保证轴承的有效润滑。稀油站配套现场检测控制柜在完成现场检测连锁控制的情况下也可将运行情况上传中控以实现远程控制。

4

传动组轴承箱采用球磨铸铁,在轴承的安装部位配有测温、测振传感器,进回油管路配有视窗,便于有效的对转子运转、润滑情况进行检测;轴承座密封采用迷宫密封加填料的方式,有效的保证润滑油泄漏的问题。

5

矿用短轴主扇风机采用的是跟欧美同步的流体力学技术,采用国际的三元流设计叶型,一对一量体裁衣式设计,风机高效范围宽广,高效率点可以达到89%,80%的高效区域可占风机性能有效范围(风机性能的有效范围为风机性能曲线的60%左右)的45%左右,特别适用于矿井通风容易时期与困难时期的大跨度需求。

6

基于短轴风机可用角度调整范围更大的设计特性,使得短轴风机具备更宽广的高效运行区域,比対旋风机多三倍以上,也就是一台风机至少可以覆盖三台以上対旋风机使用范围,随着矿井生产年限的不断增加,需求的通风风量不断加大,在有效范围内只需要更换电机即可满足通风需求,而不需要像対旋风机一样重新购置新风机,

7

在风压需求较低的矿井采用单叶轮工作,风压需求高的矿井采用双叶轮顺旋工作,克服了対旋风机由于切风运行产生切风噪音的固有特性,其运行噪音要比対旋风机要低15分贝以上,在频谱上尤其影响人们的高频噪音要低很多,对保护环境有利。

8

矿用短轴主扇风机的叶轮是安装在独立的传动组上,进而可以采用叶片一次联调机构。1)叶片一次无级联调,可以保证每片叶片调整角度的一致性,有利于减少风机运行效率的损失。2)缩短叶片调整时间,减轻了工作人员的劳动强度提高生产效率。

9

矿用短轴主扇风机在设计时就定义为大中型矿井的性主通风设备,按40年使用寿命设计。机壳采用结构钢焊接完成后,整体退火去应力后,经过大型龙门刨床、大型立车等设备加工而成,既保证设备的安装精度又有利于风机风量、风压及效率的提高。

簡繁切換

簡繁切換